Proses Produksi Margarin

Proses Produksi Margarin

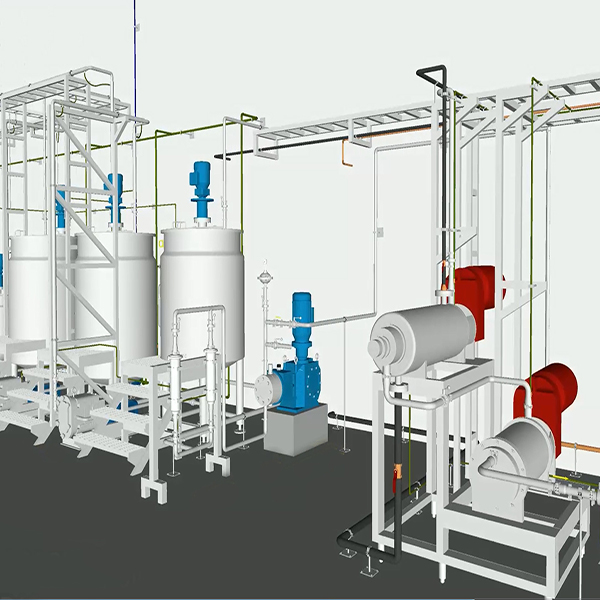

Produksi margarin meliputi dua bagian: persiapan bahan mentah dan pendinginan serta plastisisasi. Peralatan utama meliputi tangki persiapan, pompa HP, votator (penukar panas permukaan tergores), mesin pin rotor, unit pendingin, mesin pengisian margarin dan lain-lain.

Proses yang pertama adalah pencampuran fasa minyak dan fasa air, pengukuran dan emulsifikasi campuran fasa minyak dan fasa air, sehingga menyiapkan bahan pengumpan untuk proses terakhir. Proses terakhir adalah pendinginan kontinyu plastisisasi dan pengemasan produk.

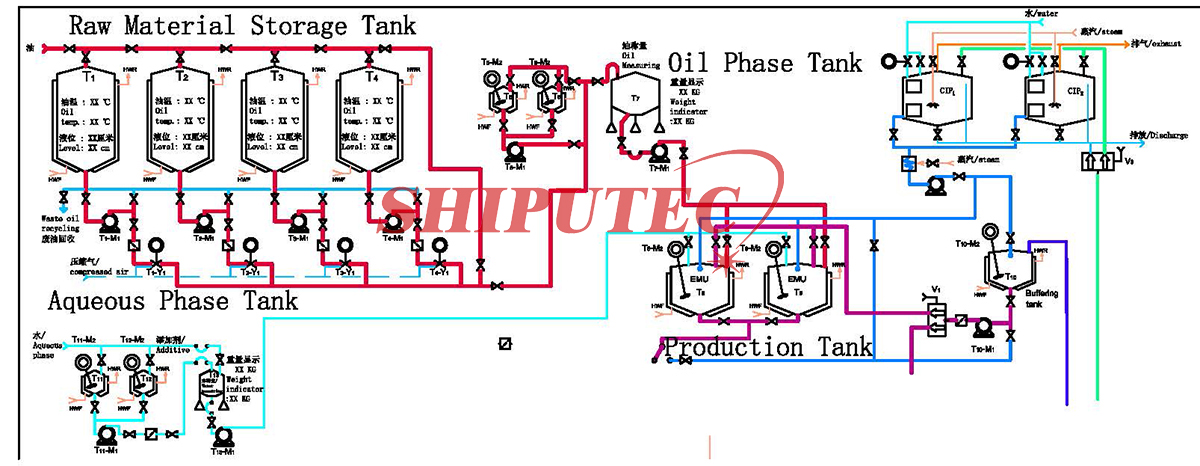

Proses penyiapan bahan baku margarin ditunjukkan pada Gambar 1:

- 1.Susu fermentasi

Beberapa formula margarin untuk menambahkan susu, dan susu setelah fermentasi bakteri asam laktat dapat menghasilkan rasa yang mirip dengan krim alami, sehingga pabrik membuat susu fermentasi dan air tercampur.

- 2.Pencampuran air

Bahan tambahan yang larut dalam air dan air dalam formula margarin, seperti susu fermentasi, garam, pengawet, dll., ditambahkan ke dalam pencampuran fase air dan tangki takar dalam proporsi yang ditentukan untuk mengaduk dan mencampur, sehingga fase air komponen dilarutkan ke dalam larutan seragam.

- 3.Pencampuran fase minyak

Minyak mentah dengan spesifikasi berbeda pertama-tama dicampur dalam tangki pencampur minyak sesuai dengan proporsi yang ditentukan, dan kemudian aditif yang larut dalam minyak, seperti pengemulsi, antioksidan, pigmen yang larut dalam minyak, selulosa yang larut dalam minyak, dll., ditambahkan ke fasa minyak sesuai proporsinya, dicampur dengan tangki pengukur, dan diaduk hingga membentuk fasa minyak yang seragam.

- 4.Emulsi

Tujuan emulsifikasi margarin adalah untuk membuat fasa air terdispersi secara merata dan stabil dalam fasa minyak, dan derajat dispersi fasa air mempunyai pengaruh yang besar terhadap kualitas produk. Karena rasa margarin erat kaitannya dengan ukuran partikel fasa air, maka perkembangbiakan mikroorganisme dilakukan dalam fasa air, ukuran bakteri umumnya 1-5 mikron, sehingga tetesan air pada 10-20 mikron atau kisaran yang lebih kecil dapat membatasi perkembangbiakan bakteri, sehingga dispersi fasa air terlalu halus, partikel fasa air yang terlalu kecil akan membuat margarin kehilangan rasa; Pendispersi yang tidak mencukupi, partikel fasa air yang terlalu besar akan menyebabkan metamorfisme margarin rusak. Hubungan antara derajat dispersi fasa air margarin dengan sifat produknya kira-kira sebagai berikut:

| 水滴直径 Dimensi tetesan air (微米 mikrometer) | 人造奶油性质 (Rasa Margarin) |

| kurang dari 1 (sekitar 80-85% fase air) | Berat dan kurang rasanya |

| 30-40 (kurang dari 1% fase air) | Rasanya enak, mudah busuk |

| 1-5 (sekitar 95% fase air) | Rasanya enak, tidak mudah busuk |

| 5-10 (sekitar 4% fase air) | |

| 10-20 (sekitar 1% fase air) |

Dapat dilihat bahwa operasi emulsifikasi harus mencapai tingkat persyaratan dispersi tertentu.

Tujuan pencampuran fasa air dan fasa minyak secara terpisah dan merata dengan fasa sebelumnya adalah untuk menjamin keseragaman konsistensi seluruh emulsi setelah emulsifikasi dan pencampuran dua fasa minyak dan air. Pencampuran emulsifikasi adalah, masalah operasinya adalah 50-60 derajat, fase air ditambahkan ke fase minyak yang diukur, dalam pengadukan mekanis atau pengadukan siklus pompa, apakah fase air terdispersi sepenuhnya dalam fase minyak, pembentukan lateks. Tapi cairan lateks jenis ini sangat tidak stabil, penghentian pengadukan mungkin terjadi karena fenomena pemisahan minyak dan air.

Setelah emulsi campuran dikirimkan, dilakukan proses pendinginan dan plastisisasi hingga produk dikemas.

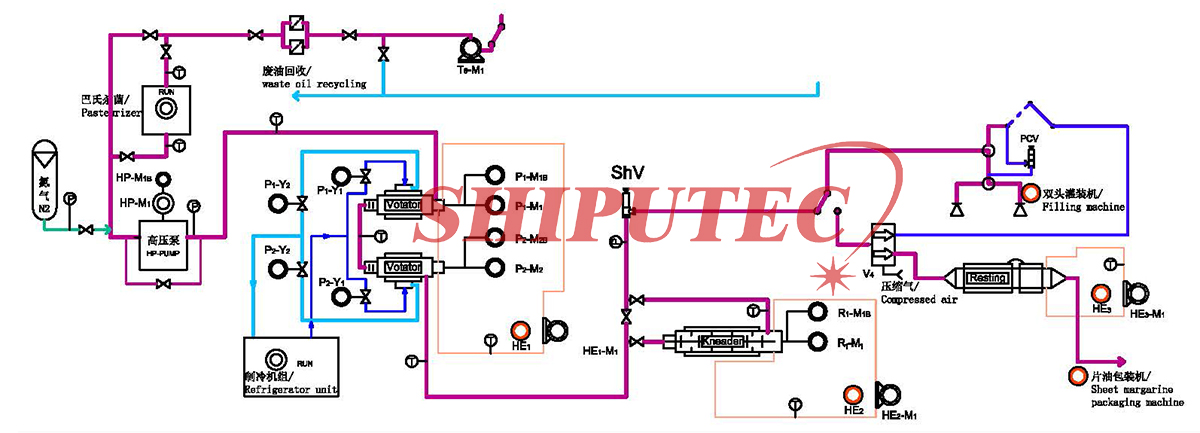

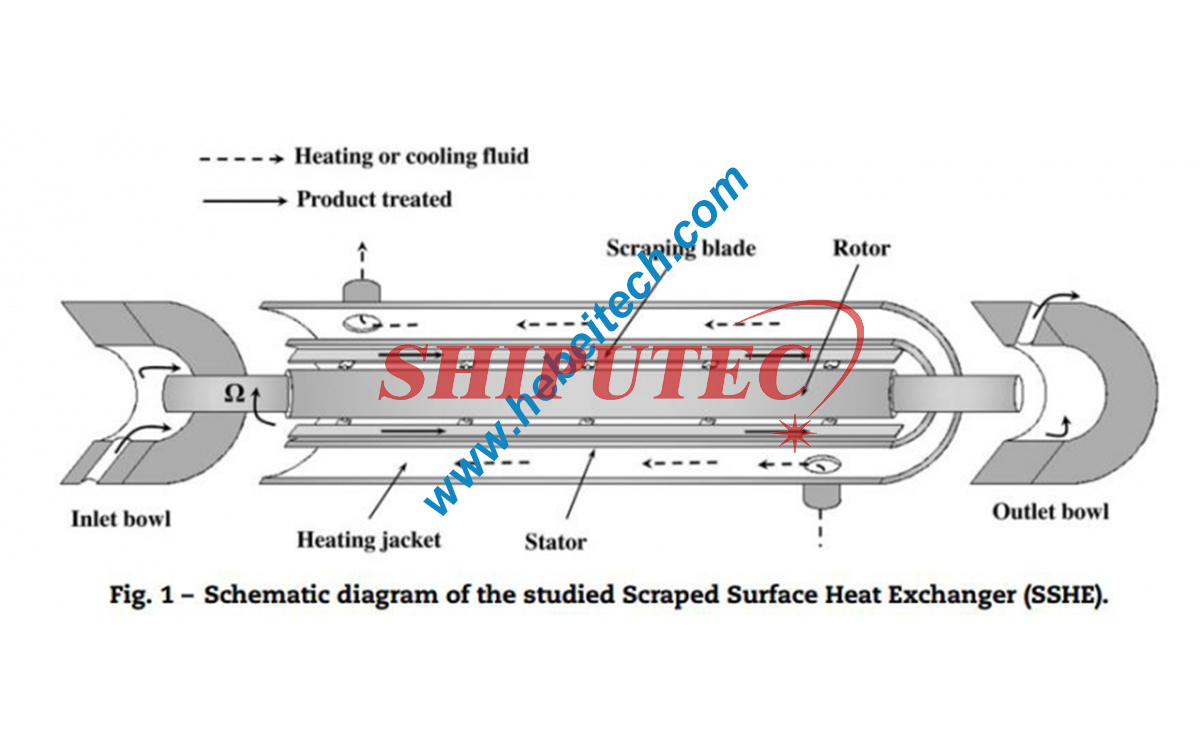

Emulsi harus didinginkan dan diplastiskan untuk menghasilkan produk margarin yang fleksibel. Saat ini, ia terutama mengadopsi perangkat plastisisasi pendinginan kontinu tertutup, termasuk pemilih atau disebut penukar panas permukaan tergores (unit A), mesin rotor pin atau mesin pengaduk (unit C) dan tabung istirahat (unit B). Proses teknologi ditunjukkan pada Gambar 2:

Kumpulan peralatan ini memiliki karakteristik sebagai berikut:

1. Operasi terus menerus kedap udara bertekanan tinggi

Emulsi yang telah dicampur sebelumnya dimasukkan ke dalam silinder pendinginan dengan pompa bertekanan tinggi untuk pemilih. Tekanan tinggi dapat mengatasi hambatan di seluruh unit, selain itu pengoperasian dengan tekanan tinggi dapat membuat produk menjadi tipis dan halus. Operasi tertutup dapat mencegah udara dan udara akibat pendinginan dan kondensasi air yang dicampur dengan emulsi, memastikan persyaratan kesehatan produk, mengurangi hilangnya pendinginan.

2. Pendinginan dan emulsifikasi

Emulsi dipadamkan dengan amonia atau Freon di dalam pemilih untuk mendinginkan emulsi dengan cepat, sehingga dihasilkan partikel kristal kecil, umumnya 1-5 mikron, sehingga rasanya lembut. Selain itu, scraper pada poros putar di votator berhubungan erat dengan dinding bagian dalam silinder, sehingga scraper yang beroperasi tidak hanya dapat terus menerus mengikis kristalisasi yang menempel pada dinding bagian dalam, tetapi juga membuat emulsi terdispersi hingga memenuhi persyaratan emulsifikasi nada.

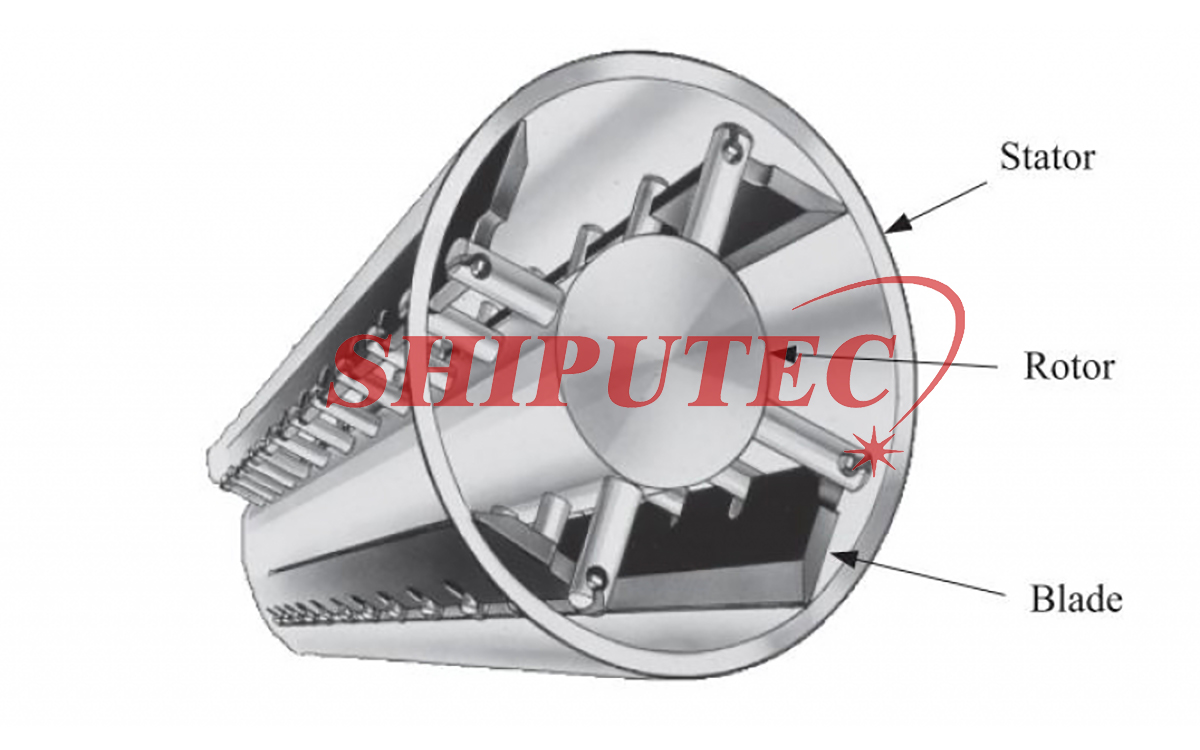

3. Menguleni dan menghilangkan penebalan (mesin pin rotor)

Meskipun emulsi yang didinginkan oleh votator sudah mulai menghasilkan kristalisasi, namun masih perlu berkembang melalui jangka waktu tertentu. Jika emulsi dibiarkan mengkristal dalam keadaan diam, jaringan kristal lipid padat akan terbentuk. Hasilnya emulsi yang didinginkan akan membentuk massa yang sangat keras dan tidak memiliki plastisitas. Oleh karena itu, untuk memperoleh produk margarin dengan plastisitas tertentu, struktur jaringan harus dipecah secara mekanis sebelum emulsi membentuk struktur jaringan secara keseluruhan, sehingga tercapai efek pengurangan pengentalan. Pengulenan dan penghilangan pengental terutama dilakukan pada mesin pin rotor.

Unit A (votator) sebenarnya adalah alat pendingin scraper. Emulsi didorong ke dalam unit tertutup A (votator) dengan pompa bertekanan tinggi. Material melewati saluran antara silinder pendingin dan poros berputar, dan suhu material turun dengan cepat karena pendinginan media pendingin. Dua baris pengikis disusun pada permukaan poros. Kristal yang terbentuk pada permukaan bagian dalam pemilih dikikis oleh pengikis berputar berkecepatan tinggi untuk selalu mengekspos permukaan pendingin baru dan menjaga perpindahan panas yang efisien. Emulsi dapat terdispersi di bawah aksi pengikis. Ketika bahan melewati unit A (votator), suhu turun menjadi 10-20 derajat, lebih rendah dari titik leleh minyak. Meskipun minyak mulai mengkristal, namun belum membentuk keadaan padat. Pada saat ini, emulsi berada dalam keadaan dingin dan berbentuk cairan kental.

Sumbu putaran unit A (pemilih) berongga. Selama pengoperasian, air panas 50-60 derajat dituangkan ke tengah sumbu rotasi untuk mencegah kristalisasi terikat dan mengeras pada sumbu dan menyebabkan penyumbatan.

Unit C (mesin pin rotor) merupakan alat pengaduk dan penghilang pengental, seperti terlihat pada gambar di atas. Dua baris baut logam dipasang pada poros berputar, dan sederet baut logam tetap dipasang pada dinding bagian dalam silinder, yang disusun secara terhuyung-huyung dengan baut logam pada poros dan tidak saling bersentuhan. Ketika poros berputar dengan kecepatan tinggi, baut logam pada poros melewati celah baut logam tetap, dan material tercampur sepenuhnya. Di bawah tindakan ini, ia dapat mendorong pertumbuhan kristal, menghancurkan struktur jaringan kristal, membentuk kristal terputus-putus, mengurangi konsistensi, dan meningkatkan plastisitas.

Unit C (mesin pin rotor) hanya memberikan efek pengadukan yang kuat pada malam yang super dingin, sehingga hanya memerlukan pengawetan panas dan tidak memerlukan pendinginan. Karena panas kristalisasi dilepaskan (sekitar 50KCAL/KG), dan panas yang dihasilkan oleh gesekan pengadukan, suhu pelepasan unit C (mesin pin rotor) lebih tinggi daripada suhu umpan. Saat ini kristalisasinya sudah sekitar 70% selesai, namun masih lunak. Produk akhir dikeluarkan melalui katup ekstrusi, dan akan menjadi keras setelah waktu tertentu.

Setelah margarin dikirim dari unit C (mesin pin rotor), perlu dilakukan perlakuan panas pada suhu tertentu. Umumnya produk ditempatkan pada suhu 10 derajat di bawah titik leleh selama lebih dari 48 jam. Perlakuan ini disebut pematangan. Produk yang dimasak dapat dikirim langsung ke pabrik pengolahan makanan untuk digunakan.